歡迎您訪問山西華成智能設備制造有限公司!手機:18103415599

全國咨詢熱線:4009098599

皮帶機百科

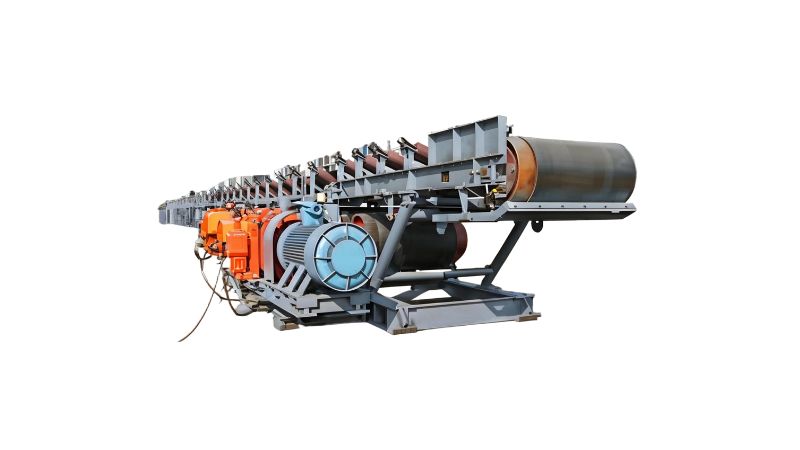

皮帶機百科帶式輸送機滾筒裂紋處理是一個復雜且精細的過程,涉及多個環節和因素。

在處理滾筒裂紋之前,首先需要對裂紋進行詳細描述和評估。這包括裂紋的位置、長度、寬度以及深度等參數。裂紋通常出現在滾筒的焊接腹板之間,可能由于長期高壓、材料質量不佳或焊接工藝缺陷等原因導致。評估裂紋的嚴重程度有助于確定合適的修復方法。

對滾筒的材質進行焊接性分析是處理裂紋的重要步驟。滾筒筒壁和輻板的材質成分和性能對焊接過程有重要影響。例如,滾筒筒壁材質在高溫下可能呈現單相奧氏體組織,具有較低的強度和硬度,但良好的塑性和韌性。輻板材質可能強度不高,但沖擊韌性和疲勞強度高。了解這些材質特性有助于選擇合適的焊接材料和工藝。

根據滾筒輻板和筒壁的焊接性分析,結合焊接經驗,選擇合適的焊接材料至關重要。例如,A302奧氏體鉻鎳不銹鋼焊條具有良好的抗裂性能和抗氧化性能,常用于焊接異種鋼、高強鋼、鑄鋼等。這種焊條的使用可以提高焊接質量,減少裂紋產生的風險。

在處理滾筒裂紋之前,必須嚴格遵守檢修部安全規程,確保所有操作符合安全標準。辨識潛在的危險源,如高溫、火花、有害氣體等,并采取相應的預防措施。確定檢修技術負責人和安全負責人,確保整個修復過程的安全進行。

組織專業的檢修團隊,包括焊工、電工等必要人員。確保所有參與人員都接受過相關的安全培訓和技能培訓,熟悉滾筒裂紋處理的流程和注意事項。同時,準備好必要的工器具和材料,如電焊機、不銹鋼焊條、焊把線等。

采用滲透探傷法或其他合適的無損檢測方法對滾筒的裂紋進行檢測。這種方法可以清晰地顯示出裂紋的位置和形狀,便于后續的處理。

在清理裂紋之前,首先需要對焊縫開裂處進行初步清理,去除油污、銹斑等雜質。然后,使用滲透劑涂在焊縫部位,使其充分滲進裂紋內部。涂上一層顯影液后,等待一段時間讓其自然干燥,最后通過觀察顯影結果來確定裂紋的具體位置和形狀。

在焊接之前,需要做好充分的準備工作。這包括接焊機、氣刨電源線,將焊機、氣刨的所有部件組合起來。同時,清理作業部位周圍的浮煤、積煤等雜物,確保作業環境的清潔和安全。

根據板材厚度選用合適的氣刨碳棒進行坡口打制工作。坡口形狀應打成U形或V形,以便于焊接時的熔合和排氣。打制完坡口后,需要對坡口進行清理,去除銹斑、油污等雜質,確保焊接質量。

在焊接過程中,需要注意以下幾點:

焊條烘干:焊條在使用前需要進行烘干處理,以去除水分和潮氣,提高焊接質量。

保護滾筒包膠:由于焊接溫度高,可能會燒壞或熔化滾筒的包膠層。因此,在焊接前需要使用棉布沾水等保護措施來保護好包膠層。

焊接參數控制:根據滾筒材質和焊接性分析結果,選擇合適的焊接參數,如焊接電流、電壓、焊接速度等。同時,采用合適的焊接方法,如立焊跳焊法等,以減少焊接應力和裂紋產生的風險。

焊縫質量檢查:焊接完成后,需要對焊縫進行質量檢查。這包括焊縫的外觀檢查、尺寸檢查以及無損檢測等。確保焊縫無裂紋、氣孔等缺陷,符合相關標準和要求。

滾筒裂紋處理后,需要加強現場的維護與保養工作。這包括定期檢查滾筒的運行狀態、潤滑情況以及磨損程度等。及時發現并處理潛在的問題,防止裂紋等故障再次發生。

在更換滾筒或其他部件時,應優先選擇原廠備品配件。這些配件具有與原裝部件相同的材質和性能,能夠確保設備的正常運行和安全性。

制定定期檢修計劃,對滾筒等關鍵部件進行預防性維護。這包括清洗、潤滑、緊固等操作,以及必要的檢查和測試工作。通過定期檢修和預防性維護,可以及時發現并處理潛在的問題,延長設備的使用壽命。

在設計滾筒時,應嚴格把握設計關,確保滾筒的結構合理、強度足夠。同時,在選材時應選用合格優質的鋼材,確保滾筒的鑄造質量和性能。

通過創新滾筒支撐設計,可以減少滾筒在運行過程中的振動和沖擊,降低裂紋產生的風險。例如,采用柔性支撐結構或減震裝置等。

加強對操作人員的培訓和技能提升工作,使其熟悉滾筒裂紋處理的流程和注意事項。同時,建立相應的獎懲機制,激勵操作人員積極學習和實踐相關技能。

建立健全的安全管理制度和監督機制,確保滾筒裂紋處理過程中的安全操作。定期對現場進行安全檢查,及時發現并糾正不安全行為。

帶式輸送機滾筒裂紋處理是一個復雜且精細的過程,涉及多個環節和因素。通過嚴格的前期準備、安全準備與人員組織、裂紋檢測與清理、焊接修復工藝以及后期維護與保養等措施的實施,可以確保滾筒裂紋得到妥善處理并恢復其正常運行狀態。同時,通過加強設計關把握、選材質量控制、創新支撐設計以及提高操作人員技能水平等措施的實施,可以進一步降低滾筒裂紋等故障的發生風險并延長設備的使用壽命。未來,隨著技術的不斷進步和創新,相信帶式輸送機滾筒裂紋處理將更加高效、安全和可靠。